Компания Vaperma (Канада) разработала полимерные мембраны, которые могут концентрировать и обезвоживать этиловый спирт. Выпускаемые под торговой маркой Siftek ™ мембраны позволяют весьма избирательно отделять воду от различных газовых смесей и органических паров.

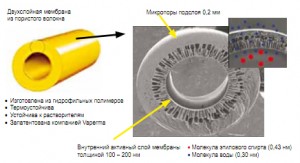

Мембрану, содержащую около 15 тыс. полых полимерных волокон, укомплектовывают в съемный картридж. Картридж размещается в модуле, предназначенном для работы под давлением. Мембрана (рис. 1) состоит из внутреннего и наружного слоя, каждый из которых имеет индивидуальные свойства. Внутренний, или активный, слой предназначен для разделения компонентов, а внешний, или пористый, слой – для удаления водяного пара. Материал, из которого изготовлена мембрана, сделан на основе полиимида. Полиимид – новый класс термостойких полимеров, ароматическая природа молекул которых определяет их высокую прочность вплоть до температуры разложения, химическую стойкость, тугоплавкость. Полиимидная пленка работоспособна при 473 К (200 °С) в течение нескольких лет, при 573 К – 1000 ч, при 673 К – 6 ч. Кратковременно она не разрушается даже в струе плазменной горелки. При некоторых специфических условиях полиимид превосходит по температурной стойкости даже алюминий. Так, если к пленке или фольге прикасаются нагретым стержнем и определяется температура, при которой образец разрушается за 5 с (температура нулевой прочности), то для алюминия она составляет 788 К, для полиимида – 1088 К. Полиимид, в отличие от фторопласта, легко подвергается травлению в концентрированных щелочах, что позволяет готовить сквозные отверстия в пленке.

При производстве этанола процесс концентрирования происходит за счет селективной проницаемости водяных паров через мембрану ввиду относительно высокого их поглощения и скорости диффузии. Поток водно-этанольной паровой смеси входит в картридж под давлением, отделение воды происходит под вакуумом.

При поступлении на первую ступень разделения с помощью мембран Vaperma Siftek ™ паров водноспиртовой смеси, содержащей 40–60 % этанола, можно получить этиловый спирт концентрацией 90–93 %. При использовании второй ступени, разделяющей мембраны, получают концентрацию спирта более 99 %, что позволяет использовать эту технологию для производства топливного этанола. При эксплуатации мембран Vaperma Siftek ™ только около 2 % этанола попадает в систему рециркуляции. Экономия энергии от использования новой технологии может составить 35–70 % по сравнению с традиционными процессами. Экономия энергии создается за счет способности мембраны эффективно удалять водяные пары в потоке, что в сочетании с высокой регенерацией тепла делает процесс

концентрации спирта значительно эффективнее по сравнению с энергоемкими процессами ректификации и использованием молекулярных сит (при получении топливного этанола).

Парогазовая смесь воды и этанола перед поступлением на стадию разделения на мембранах должна быть примерно на 5 °С выше точки

росы. Как правило, рабочая температура составляет 100–110 °С, давление – 125–170 кПа. Для успешной работы первой стадии необходимо разряжение 10–30 кПа, для второй стадии – 2–10 кПа, поэтому установка комплектуется вакуум-насосами. Кроме функции удаления водяных паров вакуум необходим для удаления не сконденсированных газов.

Испытания первой пилотной установки (рис. 4) были проведены на заводе в г. Тивертоне (Онтарио), принадлежавшем компании Greenfield Ethanol Inc., ведущему производителю этанола в Канаде. Производительность установки, состоящей из одного мембранного модуля, составила 1 м3/сут. Установка была подключена к ректификационной колонне. Давление на входе в мембранную установку составляло 120–140 кПа, температура – 105–115 °С, массовая доля этанола во входящем продукте – 75–90 %, в обезвоженном – 99,2 %.

Испытания продолжительностью 6 мес, в течение которых наблюдалась стабильная работа мембраны, были признаны успешными. Это была первая крупномасштабная демонстрация мембранной технологии для обезвоживания этанола в Северной Америке. Инженерн-технический персонал компании Greenfield Ethanol Inc. был настолько впечатлен результатами тестирования, что предложил расширить эксперимент, для чего была смонтирована экспериментальная установка на заводе в г. Чатем (Он-

тарио).

Производительность двухстадийной установки составила 8 м3/сут. Установка состоит из 8 мембранных модулей. На первую стадию поступает водно-спиртовая парогазовая смесь с массовой долей этилового спирта 40–60 %. Давление на входе в установку – 160 кПа. Концентрация этилового спирта в конечном продукте составила 99,2–99,86 %. По утилизации тепла установка была полностью интегрирована в тепловую схему завода. Установка полностью автоматизирована и оборудована аппаратурой, позволяющей контролировать концентрацию этанола, температуру, давление и углеродные остатки в отводимой от установки воде в режиме реального времени. Эта установка находится в эксплуатации, демонстрируя стабильные результаты.

Первая установка, предназначенная для завода, использующего в качестве сырья сахарный тростник, была построена и испытана в соответствии с соглашением о сотрудничестве с компанией Dedini S/A Industrias de Base (Бразилия). В целях повышения эффективности конкурентоспособности этой компании Vaperma разработала экспериментальную установку (рис.6) мощностью 5 м3

/сут, осуществляющую концентрирование и обезвоживание этилового спирта в две стадии (по-одному мембранному модулю на каждой стадии). Давление парогазовой смеси на входе в установку – 160–190 кПа, температура – 112 °С. Установка полностью автоматизирована. Эксплуатация установки показала высокую стабильность качества конечного продукта, концентрация которого составляла в среднем 99,65 % масс. этанола, а также возможности системы адаптироваться к колебаниям в поступлении парогазовой смеси и ее концентрации.

На основании результатов, полученных при испытании экспериментальных установок на 3 различных заводах, компания Vaperma открыла в г. Квебеке новый исследовательский центр для совершенствования в области разработки и пилотного тестирования мембран. Кроме того, в компании созданы центр для производства мембран, технический отдел и экспериментальные лаборатории для мембранного производства, а также аналитическая лаборатория для контроля качества линии по производству мембран.

Для развития новой технологии Vaperma получила помощь фонда поддержки постоянного развития технологий Канады, экологического инновационного фонда EnCana Corp. и фонда природных ресурсов Канады, что в сумме составило 7 млн долл. Выделяя эти деньги, руководители фондов руководствовались возможностью использования инновационной технологии в производстве этанола, которая позволит снизить энергопотребление при выработке этанола, причем в первую очередь топливного этанола.Кроме хороших экономических показателей, мембранные разделительные системы имеют следующие преимущества перед традиционными способами концентрации и обезвоживания этанола: мембраны работают длительное время без регенерации, в широких температурных диапазонах и при различных концентрациях исходной парогазовой смеси; для их эксплуатации не требуются какие-либо реагенты.

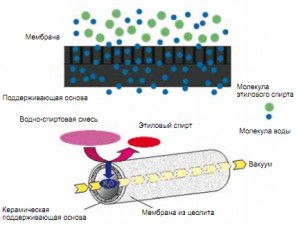

Компании Mitsui (Япония), Whitefox Technologies (Великобритания), Gft Membrane Systems Gmbh (Германия) освоили производство мембранных модулей, предназначенных в основном для выработки топливного этанола. Конкурентоспособность этих устройств существенно зависит от материала, из которого изготовлена мембрана. Мембраны компании Mitsui обладают такими же возможностями, как Siftek™, но они изготовлены из цеолита, что значительно увеличивает капитальные затраты на их производство.

Цеолиты – хорошо известные материалы, кристаллическая структура которых образована тетраэдрами [SiO4]4- и [AlO4]5, объединенными общими вершинами в трехмерный каркас, пронизанный полостями и каналами. Мембрана состоит из пор и каналов шириной 0,4–0,8 нм, которые служат для разделения водно-этанольной смеси. Этанол концентрируется, а вода проникает через фильтрующую поверхность в полую трубку фильтра и выводится из системы. Сконцентрированный этанол выводится через специальный канал. Жесткость мембране создает ее конструктивное совмещение с керамической трубкой.

Компания Whitefox Technologies начала применять технологию обезвоживания этанола на мембранных установках с 2006 г. За эти годы мембранные установки компании, установленные на предприятиях по получению топливного этанола, доказали свою эффективность по сравнению с молекулярными ситами. Российские исследователи также изучали возможность концентрирования водно-этанольной смеси с помощью мембран. В РХТУ им. Д. И. Менделеева было исследовано разделение на мембранах на основе полиэлектролитов, ацетатов и гидрата целлюлозы, полиамидосульфокислоты производства АО «Полимерсинтез», а также изучены гидратцеллюлозные мембраны Диацелл производства АО «Химволокно». Проведенные эксперименты показали, что мембраны на основе полиэлектролитного комплекса разработки АО «Полимерсинтез» превосходят промышленные мембраны типа «поливиниловый спирт – полиакрилонитрил» фирмы GFT.

В Лаборатории полимерных мембран Института нефтехимического синтеза им. А.В. Топчиева проведено систематическое исследование водно-этанольной смеси с помощью образцов мембраны из поли-1-триметилсилил-1-пропина (ПТМСП) – одного из самых высокопроницаемых полимеров. Остается надеяться, что прогрессивные технологии появятся и на российских предприятиях.

Комментарий: admin